Alüminyum alaşım dökümleri: Yüksek hassasiyetli hafif tasarım, ekipman operasyon verimliliğini% 18 arttırır

2026-01-23

.gtr-container-x7y2z {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 20px;

max-width: 1200px;

margin: 0 auto;

box-sizing: border-box;

}

.gtr-container-x7y2z * {

box-sizing: border-box;

}

.gtr-container-x7y2z p {

margin-bottom: 1em;

text-align: left !important;

font-size: 14px;

}

.gtr-container-x7y2z strong {

font-weight: bold;

}

.gtr-container-x7y2z .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z .gtr-heading-3 {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.8em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z dl {

margin-bottom: 2em;

}

.gtr-container-x7y2z dt {

font-weight: bold;

margin-top: 0.8em;

margin-bottom: 0.2em;

color: #555;

font-size: 14px;

}

.gtr-container-x7y2z dd {

margin-left: 0;

margin-bottom: 0.5em;

font-size: 14px;

}

.gtr-container-x7y2z ul {

list-style: none !important;

padding-left: 20px;

margin-bottom: 1em;

}

.gtr-container-x7y2z ul li {

position: relative;

padding-left: 1.5em;

margin-bottom: 0.5em;

font-size: 14px;

list-style: none !important;

}

.gtr-container-x7y2z ul li::before {

content: "•" !important;

color: #007bff; /* Accent color for bullets */

position: absolute !important;

left: 0 !important;

font-size: 1.2em;

line-height: 1;

}

.gtr-container-x7y2z ol {

list-style: none !important;

padding-left: 25px;

margin-bottom: 1em;

counter-reset: list-item;

}

.gtr-container-x7y2z ol li {

position: relative;

padding-left: 2em;

margin-bottom: 0.5em;

font-size: 14px;

counter-increment: none;

list-style: none !important;

}

.gtr-container-x7y2z ol li::before {

content: counter(list-item) "." !important;

color: #007bff; /* Accent color for numbers */

position: absolute !important;

left: 0 !important;

font-weight: bold;

width: 1.5em;

text-align: right;

}

.gtr-container-x7y2z .gtr-table-wrapper {

overflow-x: auto;

margin-bottom: 2em;

}

.gtr-container-x7y2z table {

width: 100%;

border-collapse: collapse !important;

margin-bottom: 1em;

min-width: 700px; /* Ensure horizontal scroll on small screens */

}

.gtr-container-x7y2z th,

.gtr-container-x7y2z td {

border: 1px solid #ccc !important;

padding: 10px 12px !important;

text-align: left !important;

vertical-align: top !important;

font-size: 14px;

word-break: normal; /* Prevent breaking words */

overflow-wrap: normal; /* Prevent breaking words */

}

.gtr-container-x7y2z th {

background-color: #f0f0f0;

font-weight: bold;

color: #333;

}

.gtr-container-x7y2z tbody tr:nth-child(even) {

background-color: #f9f9f9;

}

.gtr-container-x7y2z .gtr-faq-question {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.5em;

color: #333;

text-align: left;

}

.gtr-container-x7y2z .gtr-faq-answer {

margin-bottom: 1em;

font-size: 14px;

text-align: left;

}

.gtr-container-x7y2z .gtr-image-placeholder {

font-style: italic;

color: #666;

margin-bottom: 1em;

text-align: center;

padding: 10px;

border: 1px dashed #ccc;

background-color: #fcfcfc;

}

/* PC layout */

@media (min-width: 768px) {

.gtr-container-x7y2z {

padding: 30px;

}

.gtr-container-x7y2z dl {

display: grid;

grid-template-columns: 180px 1fr; /* Adjust as needed for key-value pairs */

gap: 0.5em 1em;

}

.gtr-container-x7y2z dt {

grid-column: 1;

text-align: right;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z dd {

grid-column: 2;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z ul,

.gtr-container-x7y2z ol {

padding-left: 30px;

}

.gtr-container-x7y2z ul li {

padding-left: 2em;

}

.gtr-container-x7y2z ul li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z ol li {

padding-left: 2.5em;

}

.gtr-container-x7y2z ol li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z table {

min-width: auto; /* Allow table to shrink on larger screens */

}

}

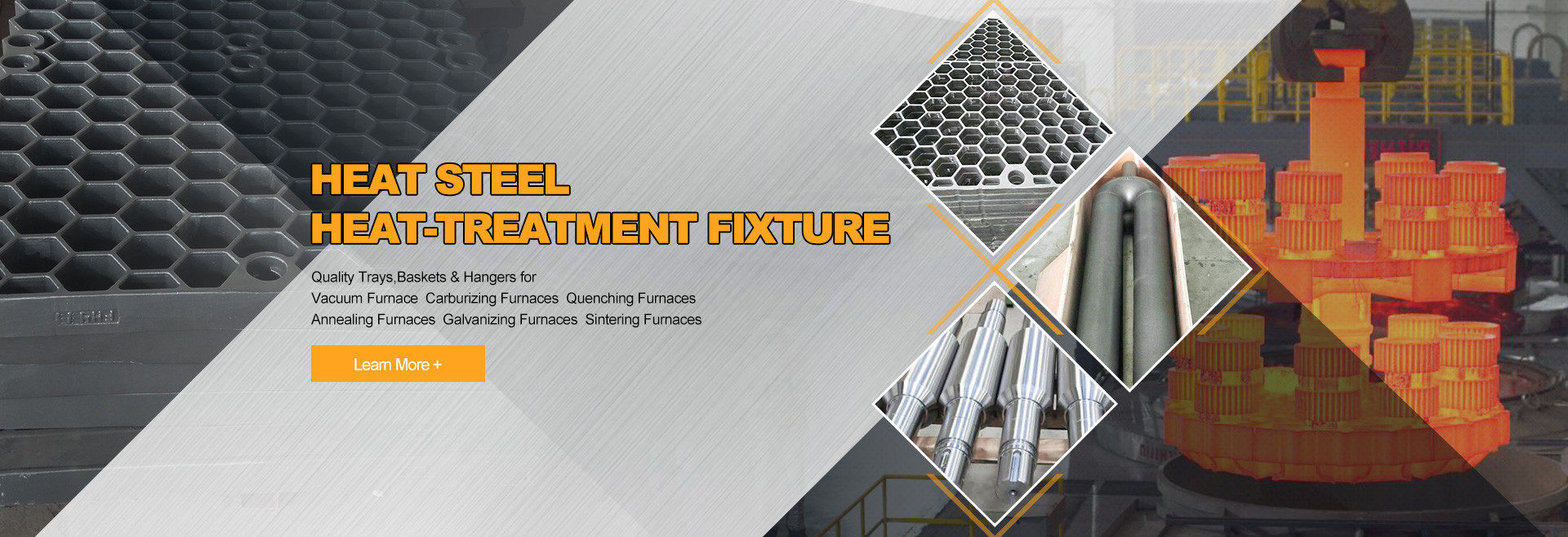

Ürün

Yüksek mukavemetli, korozyona dayanıklı, hafif alüminyum alaşımlı dökümler

Minimum Sipariş Miktarı (MOQ)

1 adet

Model Numarası

Özelleştirilmiş

Boyut

Çizime Göre

İşleme toleransı

+/-0.01mm

Uygulama

Endüstriyel Makineler, Otomotiv, Havacılık, Elektrik Ekipmanları Kullanımı

Malzeme

Al-Si Alaşımı (A356, A380), Al-Mg Alaşımı (5083), Al-Cu Alaşımı (2024), Özelleştirilmiş Alüminyum Alaşımları

Yüzey İşlemi

Eloksal, Toz Boya, Kumlama, Kimyasal Dönüşüm Kaplama

Üretim Süreci

Kum Döküm, Basınçlı Döküm, Yerçekimi Döküm, Hassas Döküm

Fabrika

Kendi Fabrikamız Var

Satış Sonrası Hizmet

24 saat içinde destek

Garanti

Sunulur (Normal Çalışma Koşullarında 12 Ay)

Sertifikasyon

CE, ISO 9001:2015, IATF 16949 (Otomotiv Sınıfı)

Standart

ASTM, AMS, GB, JIS

Denetim

X-Ray Testi, UT (Ultrasonik Test), Çekme Testi, Sertlik Testi, Boyutsal Denetim

Uygulama

Otomotiv parçalarında, havacılık bileşenlerinde, elektrik muhafazalarında, denizcilik ekipmanlarında, inşaat makinelerinde vb. kullanılır.

Renk

Sipariş Üzerine (Eloksallı: Gümüş, Siyah, Altın; Toz Boya: Özel Renkler)

Teslim Süresi

7 - 35 gün / görüşülebilir

Taşıma Paketi

Çelik Çerçeve, Çarpışma Önleyici Köpük İçeren Ahşap Kasalar

Avantaj

Zengin Döküm Deneyimi, Yüksek Hassasiyetli İşleme, Özelleştirilmiş Çözümler, Profesyonel Ekip

Fotoğraflarımız Alüminyum Alaşımlı Dökümler:

(Görsel Yer Tutucu: Yüksek hassasiyetli alüminyum alaşımlı döküm bitmiş ürün; Eloksallı alüminyum döküm yüzeyi; Alüminyum döküm üretim süreci; Alüminyum dökümlerin X-ışını denetimi)

A356 Alüminyum Alaşımlı Dökümlerin Bileşimi:

Si içeriği %6.5-%7.5, Mg içeriği %0.25-%0.45, Fe ≤%0.20, Cu ≤%0.10, Mn ≤%0.10, Zn ≤%0.10, Ti ≤%0.20, Al dengesi. İnce dendritik yapıya sahip, ısıl işlem görebilen bir alüminyum alaşımıdır.

Özellikler:

Hafif ve Yüksek Mukavemet: Yoğunluk sadece 2.68g/cm³, çelik dökümlerden %35 daha hafif, ısıl işlem (T6) çekme dayanımını ≥310MPa'ya kadar artırabilir, ağırlık azaltımı ve yapısal kararlılığı dengeler.

Mükemmel Korozyon Direnci: Yüzeyde oluşan yoğun oksit filmi ve alaşım bileşimi, atmosferik, tatlı su ve hafif kimyasal korozyona karşı dayanıklıdır, dış mekan ve deniz ortamları için uygundur.

İyi Dökülebilirlik ve İşlenebilirlik: Düşük erime noktası, iyi akışkanlık, karmaşık şekillerin (ince cidarlı parçalar, karmaşık yapılar) kolayca oluşturulması; döküm sonrası işleme performansı mükemmel, yüksek hassasiyet sağlar.

Üstün Isıl İletkenlik: 150W/(m·K)'ya kadar ısıl iletkenlik, çeliğin 4-5 katı, motor parçaları ve elektrik muhafazaları gibi ısı yayan bileşenler için idealdir.

Sınırlamalar:

Düşük yüksek sıcaklık direnci: 200℃'ün üzerinde, mekanik özellikler önemli ölçüde azalır, uzun süreli yüksek sıcaklık çalışma koşulları için uygun değildir.

Çeliğe kıyasla zayıf aşınma direnci: Aşınmaya eğilimli parçalar için yüzey işlemi (sert eloksal) gerekir.

Sıradan dökme demirden daha yüksek maliyet, ancak ağırlık azaltımı ve korozyon direnci dikkate alındığında uygun maliyetli.

Uygulanabilir Senaryolar:

Otomotiv motor braketleri, tekerlek göbekleri, silindir kafaları; havacılık hafif bileşenleri; elektrikli ekipman muhafazaları, ısı emiciler; denizcilik donanımı, gemi bağlantı parçaları; inşaat makineleri hafif yapısal parçaları.

Referans Standart Nominal Kimyasal Bileşim (%)

Standart/Alaşım Sınıfı

Si

Mg

Cu

Fe ≤

Mn ≤

Zn ≤

Ti ≤

Al

A356.0 (ASTM B26)

6.5-7.5

0.25-0.45

≤0.10

0.20

0.10

0.10

0.20

Denge

A380.0 (ASTM B26)

7.5-9.5

0.10-0.30

3.0-4.0

1.30

0.50

3.0-4.0

0.20

Denge

5083 (ASTM B108)

≤0.40

4.0-4.9

≤0.10

0.40

0.40-1.0

≤0.25

0.15

Denge

2024 (ASTM B26)

≤0.50

1.2-1.8

3.8-4.9

0.50

0.30-0.9

≤0.25

0.15

Denge

ZL101 (GB/T 1173)

6.0-8.0

0.20-0.40

≤0.10

0.50

≤0.50

≤0.30

≤0.20

Denge

SSS

S: Özelleştirme ürünleri üretebilir misiniz?

C: Evet, yapabiliriz. Hem standart hem de özel alüminyum alaşımlı dökümler üretebiliriz. Ekibimiz bunları çizimlerinize, numunelerinize ve özel performans gereksinimlerinize göre yapabilir.

S: Ücretsiz numune sağlıyor musunuz?

C: Evet, genellikle müşteri tarafından ödenen navlun koşuluyla test için ücretsiz numuneler sağlıyoruz.

S: Ürünlerimiz için Garanti nedir?

C: Bu dönemde tarafımızda herhangi bir kalite sorunu meydana gelirse, nakliye masraflarını ve değişimi üstleneceğiz.

S: Ürünler, logomuzu koymak gibi ihtiyacımıza göre özelleştirilebilir mi?

C: Elbette ürünlerimiz ihtiyacınıza göre özelleştirilebilir. Logonuzu koymak da mümkündür.

S: Parça siparişimizi onaylamak için size hangi bilgileri sağlamamız gerekiyor?

C: Çizimlerinizi veya ayrıntılı teknik özelliklerinizi sağlayın, böylece teknik personelimiz çizimi yapabilir.

S: Teslimattan önce tüm mallarınızı test ediyor musunuz?

C: Evet, teslimattan önce %100 test yapıyoruz.

S: Nakliye?

C: DHL, UPS, EMS, Fedex, Hava taşımacılığı, Deniz taşımacılığı ile taşınır.

S: Drop shipping'i destekliyor musunuz?

C: Evet, drop shipping'iniz mevcuttur.

S: Ürünler için ne tür malzemeler kullanılıyor?

C: Farklı çalışma koşulu gereksinimlerini karşılamak için Al-Si alaşımı, Al-Mg alaşımı, Al-Cu alaşımı, Al-Zn alaşımı vb. dahil olmak üzere her türlü alüminyum alaşımlı döküm tedarik ediyoruz.

S: Ne tür ürünler sunuyorsunuz?

C: Esas olarak otomotiv parçaları, havacılık bileşenleri, elektrik muhafazaları, denizcilik bağlantı parçaları, makine yapısal parçaları vb. gibi çeşitli alüminyum alaşımlı dökümler üretiyoruz.

20 yıllık Dökümhane İşletme Deneyimi.

Dostane ve Yüksek Verimli Teknik ve Ticari İletişim.

Profesyonel İhracat Uygulamaları: +60 Yabancı Ülkeye İhraç Edildi.

[everest_form id="249"]

[carousel_slide id='765']

Daha fazlasını görüntüle

Farklı Karbid Kullanım Plakaları: Temel Özellikleri ve Uygulama Kılavuzu

2026-01-16

/* Unique root class for encapsulation */

.gtr-container-x7y2z9 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* Mobile-first padding */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* Prevent horizontal scroll from padding */

}

/* General paragraph styling */

.gtr-container-x7y2z9 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* Enforce left alignment */

word-break: normal; /* Prevent breaking words unnaturally */

overflow-wrap: normal;

}

/* Section title styling (replaces h2) */

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* A professional blue for titles */

text-align: left;

}

/* Unordered list styling */

.gtr-container-x7y2z9 ul {

list-style: none !important; /* Remove default list style */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-x7y2z9 ul li {

position: relative;

padding-left: 1.5em; /* Space for custom bullet */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important; /* Enforce left alignment */

list-style: none !important;

}

/* Custom bullet for unordered lists */

.gtr-container-x7y2z9 ul li::before {

content: "•" !important; /* Custom bullet character */

color: #0056b3; /* Bullet color */

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* Responsive adjustments for PC screens */

@media (min-width: 768px) {

.gtr-container-x7y2z9 {

padding: 32px; /* More padding on larger screens */

max-width: 960px; /* Max width for content on PC */

margin: 0 auto; /* Center the component */

}

.gtr-container-x7y2z9 p {

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 20px; /* Slightly larger titles on PC */

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 ul li {

margin-bottom: 0.6em;

}

}

Karbid aşınma plakaları aşırı aşınma ortamları için tasarlanmış yüksek performanslı aşınmaya dayanıklı bileşenlerdir.Olağanüstü bir aşınma direnci sunarlar., geleneksel çelik aşınma plakalarından çok daha üstün. madencilik, metalürji, çimento üretimi ve malzeme işleme yaygın olarak kullanılan, karbid aşınma plakaları ekipman hizmet ömrünü uzatır,bakım zamanını azaltmakKarbid aşınma plakalarının farklı türleri, her biri belirli aşırı aşınma koşullarına uyarlanmış karbid malzemesi, matris bileşimi ve üretim süreci bakımından farklılık gösterir.

Her bir karbid aşınma plaka türünün temel özelliklerini anlamak, benzersiz uygulamanız için en uygun çözümü seçmenize yardımcı olur.zorlu çalışma ortamlarında maksimum dayanıklılık ve maliyet etkinliği sağlamak.

1. Tungsten Karbid (WC) Kullanım plakaları

Tungsten karbid aşınma plakaları, aşırı sertlikleri ve aşınma direnciyle bilinen en yaygın ve yüksek performanslı karbid aşınma plakalarıdır.Kobalt (Co) veya nikel (Ni) matrisine gömülü volfram karbid (WC) parçacıklarından oluşurlar..

Çekirdek Kompozisyonu: Tungsten karbid (WC: 70% - 95%), bağlayıcı metal (Co: 5% - 30% veya Ni: 5% - 30%); korrozyona dirençli olmak için iz krom (Cr) veya titanyum (Ti).

Ana özellikler: HRC70-85'e kadar sertlik (WC içeriğine bağlı olarak); yüksek kromlu çelikten 5-10 kat daha yüksek aşınma direnci; basınç dayanıklılığı ≥4000MPa;İyi darbe dayanıklılığı (Co matrisi Ni matrisinden daha iyi).

Performans Önemli Noktalar: Düşük ve orta etki, yüksek aşınma senaryolarında aşınma direnci korur; kayma aşınmasına, erozyona ve kesme aşınmasına mükemmel direnç;500°C'ye kadar sıcaklıklarda istikrarlı performans.

Tipik Uygulamalar: Madencilik ekipmanı bileşenleri (konveyör şeritleri, ekran güverteleri, kırıcı kaplamaları); çimento fabrikasının rulo presleri aşınma parçaları; abrasif malzemeler için malzeme taşıma hopperleri (kum, çakıl),maden; ahşap işleme ve kağıt endüstrisi kesme aletleri.

Artılar ve dezavantajlar: Avantajlar ️ Aşırı aşınma direnci, uzun kullanım ömrü; dezavantajlar ️ Diğer karbid türlerine göre daha yüksek maliyetli, WC içeriği çok yüksekse ağır darbe altında kırılgan.

2. Krom Karbid (Cr3C2) Kullanım plakaları

Krom karbid aşınma plakaları yüksek sıcaklıklarda ve koroziv aşınma ortamlarında optimize edilmiştir.Giyim direnci dengesini sunar, ısı direnci ve korozyon direnci.

Çekirdek bileşimi: Krom karbürü (Cr3C2: 40%-70%), matris (karbon çelik, paslanmaz çelik veya Inconel alaşımı); yüksek sıcaklık performansını artırmak için iz molibden (Mo) veya volfram (W).

Ana Özellikler: Sertlik HRC60-75; 800-1000 °C'ye kadar sıcaklığa direnç (volfram karbidinden daha yüksek); mükemmel oksidasyon ve korozyon direnci; iyi kaynaklanabilirlik (çeliz matris).

Performans Önemli Noktalar: Yüksek sıcaklıkta aşınma altında üstün aşınma direnci; termal döngüde yapısal bütünlüğü korur; koroziv ortamlara (asitler, alkaliler, mineral çamurları) dirençlidir.

Tipik Uygulamalar: Yüksek sıcaklıklı sinterleme fırını kaplamaları; çelik fabrikaları katran işleme ekipmanları; termal enerji santrali kazan bileşenleri; kimyasal endüstrisinin korozyona dayanıklı aşınma parçaları;Atık yakma ekipmanları.

Artılar ve dezavantajlar: Avantajlar mükemmel yüksek sıcaklık ve korozyon direnci, kaynaklanabilir; dezavantajlar karbida daha düşük oda sıcaklığında aşınma direnci, çelik aşınma plakalarından daha yüksek maliyetli.

3Titanyum Karbid (TiC) Kullanım Plakası

Titanyum karbid aşınma plakaları yüksek sertlik ve düşük sürtünme aşınma senaryoları için özel olarak tasarlanmıştır.hassaslık ve yüksek hızlı aşınma uygulamaları için benzersiz özellikler sunar.

Çekirdek Kompozisyonu: Titanyum karbid (TiC: 60%-85%), bağlayıcı metal (Ni: 10%-30% veya Co: 5%-20%); sertliği artırmak için tantalum (Ta) veya niobiyum (Nb) izleri.

Ana özellikler: Sertlik HRC75-80; yüksek erime noktası (3140 °C); düşük sürtünme katsayısı (0.15-0.25); iyi kimyasal kararlılık (çoğu asit ve alkaliye karşı dirençli).

Performans Önemli Noktalar: Yapışkan aşınmaya ve sarmaşmaya olağanüstü direnç; yüksek hızlı kaydırma uygulamalarında hassasiyeti korur; yüksek vakum veya inert gaz ortamlarında istikrarlı performans.

Tipik Uygulamalar: Hassas işleme alet tutucular; yüksek hızlı kesme ekipmanlarının aşınma parçaları; havacılık bileşenleri aşınma yüzeyleri; elektronik endüstrisi hassas aşınma bileşenleri;Otomobil motorları için valf koltukları.

Artılar ve dezavantajlar: Avantajlar Yüksek sertlik, düşük sürtünme, iyi kimyasal kararlılık; dezavantajlar Yüksek üretim maliyeti, sınırlı darbe dayanıklılığı, ağır darbe ortamları için uygun değildir.

4Kompozit Karbid Kullanım Plakası (Çok Karbid Karıştırma)

Kompozit karbid aşınma plakaları, iki veya daha fazla karbid türünü (örneğin WC + Cr3C2, WC + TiC) hibrit bir matrisle birleştirir.Çeşitli parametreler arasında dengelenmiş performans gerektiren karmaşık aşınma senaryolarına uyarlanmıştır (aşınma), ısı, korozyon, darbe).

Çekirdek Kompozisyonu: Karbid karışımı (WC + Cr3C2 veya WC + TiC: 65%-90%), matris (Co-Ni alaşımı veya çelik-nikel kompozit); performans optimizasyonu için mikro elementler.

Ana özellikler: Özelleştirilebilir sertlik (HRC65-82); ayarlanabilir sıcaklık direnci (850 °C'ye kadar); dengeli darbe sertliği ve aşınma direnci; karbid karışımına dayalı özel korozyon direnci.

Performans Önemli Noktalar: Karmaşık aşınma koşullarına uyarlanır (örneğin, yüksek sıcaklık + yüksek aşınma, darbe + korozyon); özel uygulama ihtiyaçlarına göre esnek performans ayarlaması;Karışık ortamlarda tek karbonit plakalarından daha uzun kullanım ömrü.

Tipik Uygulamalar: Karmaşık madencilik ortamları (abrazif + koroziv cevher); yüksek sıcaklıkta malzeme taşıma şeritleri; çok aşamalı kırıcı aşınma parçaları;Çeşitli aşınma zorluklarıyla gelişmiş üretim ekipmanları.

Artılar ve dezavantajlar: Avantajlar ️ Karmaşık ortamlar için uygun özelleştirilebilir performans; dezavantajlar ️ Yüksek geliştirme ve üretim maliyeti, özelleştirme için daha uzun teslim süresi.

5Karbid aşınma plakaları için ana seçim kriterleri

Doğru karbid aşınma plakasını seçmek, özelliklerini özel çalışma koşullarına ve performans gereksinimlerine uygun hale getirmeyi gerektirir:

Kullanım Türü ve Yoğunluğu: Yüksek aşınma, oda sıcaklığı → volfram karbür; Yüksek sıcaklık aşınma → krom karbür; Yüksek hızlı hassaslıklı aşınma → titanyum karbür;Karmaşık karışık aşınma → Kompozit karbid.

Çalışma sıcaklığı: Oda sıcaklığı 500°C → Tungsten karbür; 500-1000°C → Krom karbür / kompozit karbür; 1000°C'den fazla → Özel kompozit karbür.

Çevre Koşulları: Koroziv (asit/alkali) → Krom karbürü/titanyum karbürü; Inert/yüksek vakumlu → titanyum karbürü; Nemli/abrazif çamur → Volfram karbürü (Co matrisi).

Çarpışma yükü: Düşük-orta etki → Tungsten karbür / krom karbür; Yüksek etki → Kompozit karbür (sert matrisli); Hassas düşük etki → Titanyum karbür.

Maliyet ve Bütçe: Maliyet duyarlı (büyük hacim) → Tungsten karbür (düşük WC içeriği); Yüksek performans gereksinimi → Titanyum karbür / kompozit karbür; Yüksek sıcaklık ihtiyacı → Krom karbür.

6Karbür Kullanım Plaka ömrünü uzatmak için bakım ipuçları

Uygun bakım, sert ortamlarda karbid aşınma plakalarının performansını ve hizmet ömrünü daha da artırabilir:

Aşırı Etkiden Kaçın: Yüksek sertlik karbid plakaları için (örneğin, volfram karbür, titanyum karbür), parçalanmayı veya çatlamayı önlemek için büyük, sert malzemelerle doğrudan ağır çarpmalardan kaçının.

Eşsiz yükleme: Eşsiz aşınmayı ve yerel stres konsantrasyonunu önlemek için malzeme dağılımını ve beslemesini sağlamak.

Sıcaklık kontrolü: Yüksek sıcaklık uygulamaları için, termal şok ve matris-karbid ayrımını önlemek için hızlı sıcaklık değişikliklerinden kaçının.

Düzenli Denetim: Çatlak, çatlak ve aşınma kalınlığını haftalık olarak kontrol edin.

Uygun kurulum: titreşimden kaynaklanan aşınmayı veya hasarı önlemek için kurulum sırasında sıkı ve doğru bir şekilde yerleştirilmesini sağlayın.

Karbür Ürünleri İşleminiz İçin Neden Önemlidir?

Karbid aşınma plakalarının uyumsuzluğu sık sık değiştirilmesine, ekipman durma süresine ve artan işletme maliyetlerine yol açar.ve çevresel koşullar, optimal aşınma direnci sağlar, istikrarlı performans ve ekipman yatırımının geri dönüşünü en üst düzeye çıkarın.

Madencilik, imalat veya yüksek sıcaklıklı ekipmanlarınız için doğru karbid aşınma plakasını seçmede yardıma ihtiyacınız var mı?Ücretsiz özelleştirilmiş bir tavsiye için çalışma koşullarınızı ve performans gereksinimlerinizi paylaşın!

Daha fazlasını görüntüle

Farklı Kullanım Plakası Üretim Süreçleri: Özellikleri ve Uygulama Kılavuzu

2026-01-15

.gtr-container_a1b2c3 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container_a1b2c3 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3;

text-align: left;

}

.gtr-container_a1b2c3 ul {

list-style: none !important;

padding-left: 0;

margin-bottom: 1em;

}

.gtr-container_a1b2c3 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container_a1b2c3 ul li::before {

content: "•" !important;

color: #0056b3;

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

.gtr-container_a1b2c3 .gtr-list-item-title {

font-weight: bold;

color: #333;

}

@media (min-width: 768px) {

.gtr-container_a1b2c3 {

padding: 24px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 20px;

}

}

Aşınma plakası üretim süreçleri, aşınma plakalarının malzeme özelliklerini, aşınma direncini ve hizmet ömrünü belirlemede belirleyici bir rol oynar. Endüstriyel ekipman koruması için kritik bileşenler olan aşınma plakaları, madencilik ve inşaattan çimento üretimi ve malzeme taşımaya kadar çeşitli uygulama senaryolarına uyacak şekilde özel üretim teknikleri gerektirir. Farklı aşınma plakası üretim yöntemleri, alaşım bileşimi kontrolü, ısıl işlem ve şekillendirme teknolojilerinde farklılık gösterir ve her biri belirli performans taleplerini karşılamak için benzersiz özelliklere sahiptir.

Her bir aşınma plakası üretim sürecinin temel özelliklerini anlamak, nihai aşınma plakalarının ekipmanınızın çalışma koşulları ve dayanıklılık gereksinimleriyle uyumlu olmasını sağlayarak, en uygun üretim çözümünü seçmenize yardımcı olur.

1. Aşınma Plakaları için Döküm İmalatı

Döküm, büyük boyutlu, karmaşık şekilli aşınma plakaları üretmek için ideal olan, geleneksel ve yaygın olarak kullanılan bir aşınma plakası üretim sürecidir. Erimiş alaşımın bir kalıba dökülmesini ve istenen şekli oluşturmak için soğutulmasını içerir ve alaşım bileşiminin esnek bir şekilde kontrol edilmesini sağlar.

Temel Süreç: Kalıp hazırlama (kum kalıp, yatırım kalıp veya kalıcı kalıp) → Alaşım eritme (yüksek manganezli çelik, yüksek kromlu alaşım, vb.) → Dökme → Soğutma ve katılaşma → Kalıptan çıkarma → Son işlem (taşlama, ısıl işlem).

Temel Özellikler: Büyük ve kalın aşınma plakaları için uygundur (kalınlık 20-200mm); karmaşık geometrileri destekler (örneğin, kırıcı astarları, değirmen astarları); aşınma direncini artırmak için yüksek alaşım içeriğine (örneğin, yüksek krom, yüksek manganez) izin verir.

Performans Öne Çıkanları: Düzgün döküldüğünde iyi malzeme yoğunluğu ve yapısal bütünlük; standart şekilli aşınma plakalarının seri üretimi için uygun maliyetli; belirli aşınma koşullarına uyacak şekilde ayarlanabilir alaşım bileşimi.

Tipik Uygulamalar: Yüksek manganezli çelik kırıcı astarları; yüksek kromlu alaşımlı bilyalı değirmen astarları; büyük ölçekli SAG değirmen aşınma plakaları; çimento fabrikası döner fırın astarları.

Artıları ve Eksileri: Artıları – Esnek şekil ve boyut, büyük partiler için uygun; Eksileri – Daha uzun üretim döngüsü, sıkı süreç kontrolü olmadan iç kusurlar (gözeneklilik, büzülme) potansiyeli.

2. Aşınma Plakaları için Kaynak Kaplama İmalatı (Kaplama)

Kaynak kaplama (kaplama), aşınmaya dayanıklı bir alaşım katmanını bir baz çelik plaka üzerine biriktiren bir kompozit üretim sürecidir. Baz plakanın (yumuşak çelik veya yüksek manganezli çelik) darbe tokluğunu, kaplama katmanının (yüksek kromlu alaşım, tungsten karbür, vb.) üstün aşınma direnciyle birleştirir.

Temel Süreç: Baz plaka hazırlığı (temizleme, ön ısıtma) → Kaynak kaplama (batık ark kaynağı, MIG/MAG kaynağı veya plazma kaynağı) → Kaynak sonrası ısıl işlem → İşleme ve finisaj.

Temel Özellikler: Özelleştirilebilir kaplama katmanı kalınlığı (3-50mm); baz ve kaplama katmanları arasında güçlü bağ (bağlanma mukavemeti ≥300MPa); hedeflenen aşınma direnci için çeşitli kaplama malzemelerini destekler.

Performans Öne Çıkanları: Dengeli darbe tokluğu ve aşınma direnci; maliyet tasarrufu (sadece aşınma katmanı yüksek maliyetli alaşım kullanır); onarımı ve bakımı kolaydır (aşınmış alanların yeniden kaplanması).

Tipik Uygulamalar: Konveyör olukları için kompozit aşınma plakaları; yüksek kromlu kaplamalı kırıcı çene plakaları; malzeme taşıma hunileri; inşaat makineleri kepçe dişleri.

Artıları ve Eksileri: Artıları – Uygun maliyetli, özelleştirilebilir aşınma direnci, onarılabilir; Eksileri – Düz veya basit eğimli yüzeylerle sınırlı, küçük partiler için daha yüksek işçilik maliyeti.

3. Aşınma Plakaları için Sertleştirme ve Temperleme (Q&T) İmalatı

Sertleştirme ve temperleme, öncelikle düşük alaşımlı aşınmaya dayanıklı (AR) çelik aşınma plakaları için kullanılan, ısıl işlem tabanlı bir üretim sürecidir. Yüksek alaşım içeriğine güvenmeden çeliğin mikroyapısını sertliği, tokluğu ve aşınma direncini artırmak için optimize eder.

Temel Süreç: Çelik plaka ısıtma (850-1050℃) → Sertleştirme (su veya yağ ile hızlı soğutma) → Temperleme (200-500℃'ye ısıtma) → Soğutma → Finisaj (taşlama, kesme).

Temel Özellikler: Düşük alaşımlı çeliğe uygulanır (AR400, AR500, AR600); sertliği (HRC40-62) ayarlamak için ısıl işlem parametrelerinin hassas kontrolü; plaka kalınlığı boyunca homojen malzeme özellikleri.

Performans Öne Çıkanları: Oda sıcaklığında mükemmel aşınma direnci; iyi işlenebilirlik ve kaynaklanabilirlik; statik veya orta derecede darbe yükleri altında kararlı performans.

Tipik Uygulamalar: AR çelik konveyör avara ve kazıyıcı bıçakları; madencilik elek güverteleri; tarım makineleri aşınma parçaları; çimento fabrikası hunileri.

Artıları ve Eksileri: Artıları – Yüksek üretim verimliliği, iyi işlenebilirlik, düşük alaşımlı aşınma plakaları için uygun maliyetli; Eksileri – Sınırlı yüksek sıcaklık aşınma direnci, aşırı darbe senaryoları için uygun değil.

4. Aşınma Plakaları için Patlayıcı Kaynak İmalatı

Patlayıcı kaynak, patlayıcı patlamanın enerjisini kullanarak iki veya daha fazla farklı malzemeyi birleştiren gelişmiş bir kompozit üretim sürecidir. Aşırı aşınma koşulları için üstün performanslı yüksek mukavemetli kompozit aşınma plakaları oluşturur.

Temel Süreç: Malzeme hazırlığı (baz plaka + aşınma katmanı plakası) → Montaj (plakalar arasındaki boşluk) → Patlayıcı yerleştirme → Patlama (yüksek basınç ve sıcaklık oluşturma) → Bağlama → Son işlem (ısıl işlem, işleme).

Temel Özellikler: Farklı malzemeleri birleştirir (örneğin, yumuşak çelik + tungsten karbür, yüksek manganezli çelik + yüksek kromlu alaşım); ultra güçlü bağlanma mukavemeti (baz malzemenin çekme mukavemetini aşar); bağlama sırasında termal bozulma olmaz.

Performans Öne Çıkanları: Olağanüstü aşınma direnci ve darbe tokluğu; her katmanın malzeme özelliklerini korur; aşırı aşınma senaryoları için uygundur (yüksek darbe + yüksek aşınma).

Tipik Uygulamalar: Aşırı aşınma kırıcı astarları; derin madencilik ekipmanı aşınma plakaları; liman dökme malzeme taşıyıcı aşınma parçaları; yüksek basınçlı malzeme taşıma olukları.

Artıları ve Eksileri: Artıları – Yüksek bağlanma mukavemeti, üstün kompozit performansı, termal hasar yok; Eksileri – Yüksek üretim maliyeti, karmaşık süreç kontrolü, düz plakalarla sınırlı.

5. Aşınma Plakaları için Toz Metalurjisi İmalatı

Toz metalurjisi, metal tozlarından aşınma plakaları üreten özel bir üretim sürecidir. Alaşım bileşiminin ve mikroyapının hassas kontrolünü sağlar, benzersiz malzeme gereksinimleri olan yüksek performanslı aşınma plakaları için idealdir.

Temel Süreç: Metal tozu hazırlama (krom, molibden, tungsten gibi alaşım tozları) → Karıştırma → Sıkıştırma (kalıba basma) → Sinterleme (erime noktasının altına ısıtma) → Son işlem (sıcak izostatik presleme, işleme).

Temel Özellikler: Alaşım bileşiminin hassas kontrolü; homojen mikroyapı; yüksek karbür içeriğine sahip aşınma plakaları üretme yeteneği (aşınma direncini artırır); net şekle yakın üretim (malzeme israfını azaltır).

Performans Öne Çıkanları: Aşırı aşınma direnci (sertlik HRC70'e kadar); iyi korozyon direnci; yüksek sıcaklık ortamlarında kararlı performans (600℃'e kadar).

Tipik Uygulamalar: Yüksek sıcaklıklı sinterleme fırını aşınma plakaları; kimya endüstrisi korozyona dayanıklı aşınma parçaları; otomotiv ve havacılık için hassas aşınma bileşenleri.

Artıları ve Eksileri: Artıları – Hassas bileşim kontrolü, yüksek performans, düşük malzeme israfı; Eksileri – Yüksek üretim maliyeti, küçük ve orta boy aşınma plakalarıyla sınırlı.

6. Aşınma Plakası Üretim Süreçleri için Temel Seçim Kriterleri

Doğru aşınma plakası üretim sürecini seçmek, özelliklerini özel ürün gereksinimleriniz ve uygulama senaryolarınızla eşleştirmeyi gerektirir:

Ürün Özellikleri: Büyük boyutlu/karmaşık şekil → Döküm; Düz/basit eğimli kompozit plakalar → Kaynak kaplama; Küçük-orta hassas parçalar → Toz metalurjisi.

Performans Gereksinimleri: Yüksek darbe + düşük-orta aşınma → Döküm (yüksek manganezli çelik); Yüksek aşınma + maliyet tasarrufu → Kaynak kaplama; Oda sıcaklığı aşınma direnci → Q&T (AR çelik); Aşırı aşınma → Patlayıcı kaynak/toz metalurjisi.

Maliyet Bütçesi: Maliyet duyarlı/büyük partiler → Döküm/Q&T; Orta bütçe/özelleştirilebilir → Kaynak kaplama; Yüksek performans/yüksek bütçe → Patlayıcı kaynak/toz metalurjisi.

Uygulama Ortamı: Yüksek sıcaklık → Toz metalurjisi/ısıya dayanıklı döküm; Aşındırıcı ortam → Toz metalurjisi/yüksek kromlu döküm; Aşırı darbe → Patlayıcı kaynak/döküm.

Profesyonel Aşınma Plakası Üretiminin Neden Önemli Olduğu

Niteliksiz aşınma plakası üretim süreçleri, zayıf malzeme özelliklerine, kısa hizmet ömrüne ve sık ekipman arızalarına yol açar. Alaşım bileşiminin, ısıl işlemin ve bağlanma kalitesinin sıkı kontrolü ile profesyonel üretim, nihai aşınma plakalarının tasarım gereksinimlerini karşılamasını, ekipman ömrünü uzatmasını ve işletme maliyetlerini düşürmesini sağlar.

Özel uygulamanız için doğru aşınma plakası üretim sürecini seçme konusunda yardıma mı ihtiyacınız var? Ücretsiz özelleştirilmiş bir öneri için ürün özelliklerinizi, performans gereksinimlerinizi ve bütçenizi paylaşın!

Daha fazlasını görüntüle

Pearlitic Krom-Molibdenum Çelik Kaplamaları Maden öğütme yükseltmelerini artırıyor

2026-01-09

.gtr-container-k9m4p1 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container-k9m4p1 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-k9m4p1 .gtr-section-title {

display: block;

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* Başlıklar için profesyonel bir mavi */

text-align: left;

}

.gtr-container-k9m4p1 ul {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-k9m4p1 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-k9m4p1 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #0056b3; /* Madde işareti rengi */

font-size: 1.2em;

line-height: 1;

top: 0;

}

.gtr-container-k9m4p1 ol {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-k9m4p1 ol li {

position: relative;

padding-left: 25px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-k9m4p1 ol li::before {

content: counter(list-item) "." !important;

position: absolute !important;

left: 0 !important;

color: #0056b3; /* Numara rengi */

font-size: 1em;

line-height: 1;

top: 0;

width: 20px;

text-align: right;

}

.gtr-container-k9m4p1 .gtr-highlight {

font-weight: bold;

color: #0056b3;

}

.gtr-container-k9m4p1 .gtr-key-value {

font-weight: bold;

color: #e67e22; /* Anahtar değerler için zıt bir renk */

}

@media (min-width: 768px) {

.gtr-container-k9m4p1 {

padding: 25px;

}

.gtr-container-k9m4p1 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

}

Perlitik Krom-Molibden Çelik Astarların Tanıtımı

Madencilik, metalurji, çimento ve diğer endüstrilerin öğütme üretim bağlantılarında, astarlar, temel aşınmaya dayanıklı bileşenler olarak, performansları doğrudan ekipmanın öğütme verimliliğini, operasyonel istikrarını ve kapsamlı üretim maliyetlerini belirler. Endüstrinin üretim verimliliği, enerji tasarrufu ve tüketim azaltma konusundaki gereksinimlerinin sürekli iyileştirilmesiyle birlikte, geleneksel astar malzemeleri artık karmaşık çalışma koşulları altında yüksek yoğunluklu operasyon ihtiyaçlarını karşılayamaz hale gelmiştir. Bu arka plana karşı, perlitik krom-molibden çelik astarlar, benzersiz malzeme avantajları ve mükemmel hizmet performansı sayesinde, birçok işletmenin öğütme ekipmanlarını yükseltmek için tercih ettiği çözüm haline gelmiştir. Hatta cevher öğütme verimliliğini %20 oranında artırabilir, üretim verimliliğini güçlendirip iyileştirebilir.

Malzeme Bileşimi ve Üretim Süreci

Perlitik krom-molibden çelik astarlar, yaygın malzeme sınıfları arasında ZG35CrMo, ZG42CrMo ve diğer özelleştirilmiş alaşım sınıfları bulunan yüksek kaliteli perlitik krom-molibden alaşımlı çelikten yapılmıştır. Hassas döküm, CNC işleme ve sıkı su verme + temperleme ısıl işlem süreçleriyle üretilirler. Çekirdek bileşim oranı bilimseldir, karbon içeriği %0.30 ile %0.45 arasında olup, %0.8 ila %1.5 krom elementi ve %0.2 ila %0.6 molibden elementi ile eşleştirilir, silikon ve manganez gibi eser elementlerle desteklenir. Bu, yüksek mukavemet, yüksek aşınma direnci ve mükemmel tokluğun bir kombinasyonu için anahtar olan, matris olarak ince perlit ve dağılmış krom karbür sert fazları ile özel bir yapı oluşturur.

Olağanüstü Performans Avantajları

Üstün Aşınma Direnci: İnce perlit matrisi, yüksek sertlik (HRC 45-55) ve yapısal yoğunluk sağlar, gömülü krom karbür sert fazları ise aşınma direncini daha da artırır. Hizmet ömrü, sıradan karbon çelik astarlara göre 2-3 kat daha uzundur, değiştirme sıklığını ve bakım maliyetlerini önemli ölçüde azaltır.

Mükemmel Darbe Tokluğu: Yüksek sertliğe sahipken, mükemmel darbe tokluğunu (darbe enerjisi ≥35J/cm²) korur, 5-10kg büyük cevher parçalarının darbesine karşı koyabilir, çatlama ve pul pul dökülmeyi etkili bir şekilde önler ve istikrarlı çalışmayı sağlar.

İyi Yüksek Sıcaklık Kararlılığı: Molibden elementinin eklenmesi, tane yapısını rafine eder, 300-500℃ yüksek sıcaklık ortamlarında kararlı mekanik özelliklere izin verir, çimento klinkeri öğütme için idealdir.

Mükemmel Kaynak Performansı: Perlit matrisi, kısmen hasar gördüğünde yüzey kaynağı ile onarıma izin verir, ekipman duruş süresini ve değiştirme maliyetlerini önemli ölçüde azaltır ve kapsamlı kullanım verimliliğini artırır.

Çeşitli Uygulama Senaryoları

"Aşınma direnci + darbe direnci" ikili avantajlarına güvenen perlitik krom-molibden çelik astarlar, madencilik endüstrisindeki bilyalı değirmenlerin ve yarı otonom değirmenlerin orta ve kaba öğütme aşamalarında yaygın olarak kullanılmaktadır. Özellikle demir cevheri, bakır cevheri, kireçtaşı ve çimento hammaddeleri gibi orta sertlikteki malzemelerin öğütme işlemleri için uygundurlar. İster metalurjik madenlerdeki büyük ölçekli cevher işleme, ister çimento endüstrisindeki hammadde öğütme, isterse kömür endüstrisindeki toz öğütme üretimi olsun, istikrarlı performansla temel bir rol oynayabilir, farklı çalışma koşulları için özelleştirilmiş aşınmaya dayanıklı çözümler sunar.

Titiz Kalite Kontrol Sistemi

Ürün kalitesini sağlamak için, sıkı bir tam süreç kalite kontrol sistemi kurduk. Her perlitik krom-molibden çelik astar partisi, fabrikadan ayrılmadan önce, tüm ürün göstergelerinin ASME, JIS, GB ve DIN gibi uluslararası ve yerel standartları karşıladığından emin olmak için birden fazla sıkı denetimden geçecektir. Bu denetimler şunları içerir:

Ultrasonik test (UT)

Manyetik parçacık testi (MT)

Metalografik analiz

Sertlik testi

Boyut kalibrasyonu

Kendi üretim fabrikamız 20 yıllık dökümhane işletme deneyimine sahiptir. Profesyonel teknik ekibimiz, müşteriler tarafından sağlanan çizimlere, örneklere veya belirli çalışma koşulu gereksinimlerine göre farklı boyut ve modellerdeki astarların üretimini özelleştirebilir. İşleme toleransı, çeşitli öğütme ekipmanlarının kurulum ve adaptasyon gereksinimlerini tam olarak karşılayarak, ±0.01mm içinde doğru bir şekilde kontrol edilir.

Kapsamlı Hizmet Garantisi

7/24 Satış Sonrası Destek: Her zaman satış sonrası hizmet desteği sağlıyoruz.

12 Aylık Garanti: Ürünler 12 aylık garanti süresinden yararlanır. Malzeme veya üretim süreçlerinden kaynaklanan kalite sorunları meydana gelirse, nakliye masraflarını karşılayacak ve ücretsiz değiştirme sağlayacağız.

Özelleştirme Seçenekleri: Özelleştirilmiş ihtiyaçlar için, çalışma koşullarına göre malzeme bileşimini ve sertliği ayarlayabilir ve müşterilerin logolarını, model numaralarını ve diğer işaretleri astarlara kazıyabiliriz.

Esnek Lojistik: Uluslararası kuryeler (DHL, UPS, EMS, FedEx), hava taşımacılığı ve deniz taşımacılığı gibi çeşitli nakliye yöntemlerini destekliyoruz. Ayrıca, malları doğrudan müşteriler tarafından belirlenen terminal adresine teslim etmek için doğrudan nakliye hizmetleri de sağlıyoruz.

Neden Bizi Seçmelisiniz ve Ürün Yelpazemiz

Zengin üretim deneyimi, özelleştirilmiş çözümler, profesyonel teknik ekipler ve istikrarlı ürün kalitesi ile, perlitik krom-molibden çelik astarlarımız dünya çapında 70'den fazla ülke ve bölgeye ihraç edilmiş, hem yurt içinde hem de yurt dışında müşterilerden geniş çapta tanınma kazanmıştır. Perlitik krom-molibden çelik astarlara ek olarak, değirmen astarları (silindir astarları, uç astarları, kaldırıcı çubuklar), çene plakaları, darbe çubukları, kırıcı çekiçleri, öğütme topları vb. gibi öğütme ve kırma ekipmanları için çeşitli aşınmaya dayanıklı dökümler de üretiyoruz, bu da müşterilere aşınmaya dayanıklı bileşenler için tek elden tedarik hizmetleri sağlayabilir.

Eylem Çağrısı

Perlitik krom-molibden çelik astarları seçmek, verimli, istikrarlı ve ekonomik bir öğütme üretim çözümü seçmek anlamına gelir. İlgili ürün ihtiyaçlarınız varsa, ekipman modeli, montaj boyutları ve öğütme malzemesi özellikleri gibi ayrıntılı bilgileri sağlamanız yeterlidir; teknik ekibimiz, üretim verimliliğinizi tekrar yükseltmenize yardımcı olmak için sizin için en uygun çözümü hazırlayacaktır.

Bize ulaşın:

Tel: 0086- 18151503523 (What's app)

Cep: 0086-18151503523

Faks: 0086-510-6879 2172

E-posta: sales@ebcastworld.com

EB Döküm, Metali Daha İyi Yapar

EB Makine, Dünyayı Daha İyi Yapar

EB Ebike, Hayatınızı Daha İyi Yapar.

Wuxi Eternal Bliss Alloy Casting & Forging Co.,LTD.

Daha fazlasını görüntüle

Farklı Darbe Plakası Tipleri: Temel Özellikler ve Uygulama Kılavuzu

2026-01-08

/* Benzersiz bileşen kök sınıfı */

.gtr-container-a1b2c3d4 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* Mobil varsayılan dolgu */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* Dolgudan yatay kaydırmayı önle */

}

/* Genel paragraf stili */

.gtr-container-a1b2c3d4 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* Sola hizalamayı zorla */

word-break: normal; /* Normal kelime bölünmesini sağla */

overflow-wrap: normal; /* Normal kelime sarmalamayı sağla */

}

/* Bölüm başlığı stili (h2'nin yerini alır) */

.gtr-container-a1b2c3d4 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* Başlıklar için ince bir endüstriyel mavi */

text-align: left;

}

/* Sırasız liste stili */

.gtr-container-a1b2c3d4 ul {

list-style: none !important; /* Varsayılan liste stilini kaldır */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-a1b2c3d4 ul li {

position: relative;

padding-left: 20px; /* Özel madde işareti için boşluk */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left;

list-style: none !important;

}

.gtr-container-a1b2c3d4 ul li::before {

content: "•" !important; /* Özel madde işareti */

color: #0056b3; /* Madde işareti rengi */

font-size: 16px;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* PC ekranları için duyarlı ayarlamalar */

@media (min-width: 768px) {

.gtr-container-a1b2c3d4 {

padding: 24px 40px; /* Daha büyük ekranlar için daha fazla dolgu */

}

.gtr-container-a1b2c3d4 p {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul li {

padding-left: 25px;

}

}

Darbe plakaları, darbe kırıcılar, çekiçli değirmenler ve diğer kırma ekipmanlarında kritik bileşenlerdir. Verimli kırma sağlamak için malzeme akışını yönlendirirken, yüksek frekanslı, yüksek yoğunluklu malzeme darbelerine dayanırlar. Farklı darbe plakası türleri, sert kaya madenciliğinden inşaat atıklarının geri dönüşümüne kadar çeşitli kırma senaryolarına uyacak şekilde özel malzemeler ve yapılarla tasarlanmıştır.

Her bir darbe plakası türünün temel özelliklerini anlamak, optimum çözümü seçmenize, ekipman ömrünü uzatmanıza, arıza süresini azaltmanıza ve uzun vadeli işletme maliyetlerini düşürmenize yardımcı olur.

1. Yüksek Manganez Çeliği Darbe Plakaları

Yüksek manganez çeliği darbe plakaları, olağanüstü darbe tokluğu ve iş sertleşme özellikleri nedeniyle tercih edilen, en yaygın kullanılan türdür. Yüksek darbe, orta aşınma kırma ortamlarında mükemmel sonuç verirler.

Çekirdek Malzeme: Yüksek manganez çeliği (Mn içeriği %11-%14) ve tokluğu artırmak ve kırılgan kırılmayı önlemek için düşük karbon içeriği (%0,9-%1,2).

Temel Özellikler: İlk sertlik HB200-250; sürekli malzeme darbesi altında iş sertleştikten sonra yüzey sertliği hızla HB500+'ya yükselir. Darbe tokluğu ≥200J/cm², ağır çarpışmalarda bile çatlak oluşumuna karşı direnç gösterir.

Performans Öne Çıkanlar: Çalışma sırasında kendi kendini bileme; yüksek frekanslı darbe senaryolarında yapısal bütünlüğü korur. Farklı kırıcı modellerine uyacak şekilde karmaşık şekillerde (kavisli, dikdörtgen) kolayca dökülebilir.

Tipik Uygulamalar: Orta sert malzemelerin (kireçtaşı, dolomit) birincil/ikincil kırılması için darbe kırıcılar; kömür, kok ve inşaat atıklarının kırılması için çekiçli değirmenler.

2. Yüksek Krom Alaşımlı Darbe Plakaları

Yüksek krom alaşımlı darbe plakaları, yüksek aşınma, yüksek darbe kırma senaryoları için tasarlanmış birinci sınıf seçeneklerdir. Değiştirme sıklığını azaltmak için üstün aşınma direncine öncelik verirler.

Çekirdek Malzeme: Molibden, nikel ve karbon ile harmanlanmış yüksek kromlu dökme demir (Cr içeriği %15-%28). Bu, aşınma direncini artıran sert M7C3 karbürleri oluşturur.

Temel Özellikler: Yüzey sertliği HRC60-68, yüksek manganez çeliğinden 3-5 kat daha fazla aşınmaya dayanıklıdır. Düşük aşınma oranı (≤0,4kg/t malzeme) ve mineral bulamaçlarına karşı iyi korozyon direnci.

Performans Öne Çıkanlar: Aşındırıcı malzemelerin uzun süreli kırılmasında bile mükemmel aşınma direncini korur. Hassas CNC işleme, kırıcı çerçevelerle sıkı bir uyum sağlar ve malzeme sızıntısını önler.

Tipik Uygulamalar: Sert kaya (granit, bazalt) kırma için darbe kırıcılar; aşındırıcı cevherleri işleyen madencilik ve metalurji işlemleri; beton agregaları için geri dönüşüm ekipmanları.

3. Alaşımlı Çelik Darbe Plakaları (AR400/AR500 Sınıfı)

Alaşımlı çelik darbe plakaları, aşınma direnci, tokluk ve kaynaklanabilirlik arasında denge kurar. Karışık aşınma senaryoları (aşınma + darbe) ve yerinde modifikasyon gerektiren uygulamalar için idealdirler.

Çekirdek Malzeme: Krom, manganez ve molibdenin kontrollü eklemeleri ile düşük alaşımlı çelik (AR400/AR500 sınıfı).

Temel Özellikler: Sertlik HRC45-55; çekme dayanımı ≥800MPa; darbe tokluğu ≥150J/cm². Mükemmel kaynaklanabilirlik, yerinde kesme, delme ve montaj ayarlamalarına izin verir.

Performans Öne Çıkanlar: -40℃ ila 400℃ sıcaklık aralıklarında kararlı performans; kırma sürtünme ısısı altında önemli bir yumuşama olmaz. Orta sert, orta aşınma malzemeleri için dengeli performans.

Tipik Uygulamalar: Yol yapımı için mobil darbe kırıcılar; asfalt atıkları için geri dönüşüm ekipmanları; biyokütle ve tarımsal atıkların kırılması için çekiçli değirmenler.

4. Bimetalik Kompozit Darbe Plakaları

Bimetalik kompozit darbe plakaları, yüksek aşınma direnci ve tokluğun avantajlarını birleştirerek karmaşık aşınma senaryoları (yüksek darbe + yüksek aşınma) için uygun maliyetli bir çözüm sunar.

Çekirdek Yapı: Aşınma katmanı (yüksek krom alaşımı, kalınlık 15-30mm) + taban katmanı (karbon çeliği/alaşımlı çelik). Kompozit döküm teknolojisi ile bağlanma mukavemeti ≥300MPa ile bağlanmıştır.

Temel Özellikler: Aşınma katmanı yüksek aşınma direnci sağlar (HRC62-66); taban katmanı, deformasyonu önlemek için güçlü darbe tokluğu sağlar (çekme dayanımı ≥600MPa). Tamamen yüksek kromlu plakalara kıyasla %30-%50 maliyet tasarrufu.

Performans Öne Çıkanlar: Tamamen yüksek kromlu plakaların "sert ama kırılgan" kusurunu ve yüksek manganez çeliği plakaların hızlı aşınmasını önler. Karışık malzemelerin (kaya + cevher + beton) uzun süreli kırılmasında mükemmel sonuç verir.

Tipik Uygulamalar: Madencilik ve taş ocağı için büyük ölçekli darbe kırıcılar; inşaat atıkları geri dönüşüm hatları; çimento fabrikası klinker kırma ekipmanları.

5. Kauçuk Kaplı Darbe Plakaları

Kauçuk kaplı darbe plakaları, düşük aşınma, kırılgan malzeme kırma için uzmanlaşmıştır. Şok emilimi, gürültü azaltma ve malzeme korumaya odaklanırlar.

Çekirdek Yapı: Metal destek plakası (karbon çeliği) + kauçuk kaplama (doğal kauçuk/NBR, kalınlık 10-25mm) ve kaymaz doku.

Temel Özellikler: Düşük sertlik (Shore A 65-80); mükemmel şok emilimi, çalışma gürültüsünü 15-25dB azaltır. Kırılgan malzemeler üzerinde naziktir, aşırı kırmayı ve malzeme parçalanmasını önler.

Performans Öne Çıkanlar: Malzeme yapışmasını önler; tüm plakayı değiştirmeden kauçuk kaplamayı değiştirmek kolaydır. Hafif tasarım, ekipman yükünü ve enerji tüketimini azaltır.

Tipik Uygulamalar: Kireçtaşı tozu üretimi için darbe kırıcılar; gıda işleme ekipmanları (tahıl, şeker); biyokütle kırma (saman, odun yongaları).

6. Darbe Plakaları İçin Temel Seçim Kriterleri

Doğru darbe plakası türünü seçmek, özelliklerini özel kırma koşullarınıza uydurmayı gerektirir:

Malzeme Sertliği ve Aşındırıcılığı: Sert, aşındırıcı malzemeler (granit, cevher) → yüksek krom alaşımlı/bimetalik plakalar; orta sert malzemeler (kireçtaşı, beton) → yüksek manganez çeliği; kırılgan malzemeler → kauçuk kaplı plakalar.

Kırma Yoğunluğu: Yüksek frekanslı, yüksek darbe kırma → yüksek manganez çeliği/bimetalik plakalar; orta darbe kırma → alaşımlı çelik plakalar.

Ekipman Tipi: Sabit darbe kırıcılar → yüksek krom alaşımlı/bimetalik plakalar; mobil kırıcılar → alaşımlı çelik plakalar (modifiye edilmesi kolay); çekiçli değirmenler → yüksek manganez çeliği plakalar.

Maliyet Verimliliği: Yüksek bütçeli, uzun vadeli operasyon → yüksek krom alaşımlı/bimetalik plakalar; maliyet duyarlı, orta hizmet tipi → yüksek manganez çeliği/alaşımlı çelik plakalar.

7. Darbe Plakası Ömrünü Uzatmak İçin Bakım İpuçları

Uygun bakım, darbe plakalarının hizmet ömrünü önemli ölçüde uzatabilir ve optimum kırma performansı sağlayabilir:

Düzenli İnceleme: Aşınma durumunu ve plaka sıkılığını haftalık olarak kontrol edin. Kırıcı çerçeveye ikincil hasarı önlemek için aşınma %30'u aştığında plakaları değiştirin.

Tekdüze Besleme: Düzensiz aşınmayı ve plaka üzerinde anormal gerilmeyi önlemek için tutarlı malzeme parçacık boyutu ve besleme miktarı sağlayın.

Açı Ayarı: Malzeme özelliklerine göre darbe plakası açısını periyodik olarak ayarlayın. Bu, kırma verimliliğini optimize eder ve tekdüze aşınma sağlar.

Temizlik ve Koruma: Malzeme kalıntılarını ve aşındırıcı maddeleri düzenli olarak temizleyin. Paslanmayı ve deformasyonu önlemek için yedek plakaları kuru, havalandırılan alanlarda saklayın.

Neden Özel Darbe Plakaları Operasyonunuz İçin Önemlidir?

Uyumsuz darbe plakaları sık sık değiştirme, düşük kırma verimliliği ve yüksek işletme maliyetlerine yol açar. Özel darbe plakaları—özel ekipman modeliniz ve kırma malzemeleriniz için tasarlanmıştır—kararlı performans sağlar, arıza süresini azaltır ve kırma ekipmanı yatırımınızın getirisini en üst düzeye çıkarır.

Darbe kırıcı, çekiçli değirmen veya özel kırma senaryonuz için doğru darbe plakası türünü seçme konusunda yardıma mı ihtiyacınız var? Ücretsiz, özelleştirilmiş bir öneri için ekipman modelinizi ve malzeme özelliklerinizi paylaşın!

Tel: 0086- 18151503523 (What's app)

Cep: 0086-18151503523

Faks: 0086-510-6879 2172

E-posta: sales@ebcastworld.com

EB Döküm Metali Daha İyi Yapar

EB Makinesi Dünyayı Daha İyi Yapar

EB Ebike Hayatınızı Daha İyi Yapar.

Wuxi Eternal Bliss Alaşımlı Döküm ve Dövme A.Ş., LTD.

Daha fazlasını görüntüle